Производство сэндвич-панелей ПВХ

На сегодняшний день производственные мощности нашей компании позволяют выпускать более 1000 листов сэндвич панелей ПВХ в сутки. Производство расположено в специально подготовленном производственном корпусе площадью более 700м² со всеми условиями, необходимыми для выпуска качественных сэндвич панелей ПВХ (температура, влажность, освещенность).

Весь процесс производства можно условно разделить на несколько этапов. Остановимся на каждом из них более подробно:

1. Приемка сырья для производства.

Как уже было упомянуто выше, все производственные процессы нашей компании основаны на принципах TPS. Благодаря чему, запасы сырья на складах удалось свести к минимуму. Поскольку поставки сырья происходят ежедневно, мы можем позволить себе хранить на складах, лишь то количество материала, которое необходимо нам на ближайшие сутки, плюс небольшой резерв на случай сбоя в поставках. Все поступающие материалы проходят обязательный входной контроль, поскольку предупредить брак гораздо дешевле, чем устранять его последствия.

2. Подготовка (нарезка) полистирола.

Одной из наиболее ответственных операций является нарезка полистирола на заготовки требуемых размеров, в соответствии с заданием на смену. Резка полистирола производится на автоматическом станке с точностью резки по толщине не более ± 0,05мм, что позволяет полностью исключить появление, так называемой, ступеньки в местах стыка полистирола. Нашей компанией используется исключительно экструдированный пенополистирол от компании ТехноНИКОЛЬ, который обладает рядом существенных преимуществ по сравнению с пенополистиролом от других компаний (однородность состава, правильные линейные размеры, огнестойкость и т.д.)

Существенным достижение нашей компании является гибкость производственного процесса. Так для перехода с одного вида продукции на другой нам требуется не более 10 минут. Благодаря чему все срочные заказы могут быть выполнены в течение одного рабочего дня.

3. Нанесение клеевого состава и формирование паллета

Нанесение клея на сэндвич панели производится на автоматической клеенаносящей машине, что позволяет добиться высокой однородности нанесения по всей длине и ширине панели и свести к минимуму влияние человеческого фактора на качество продукции. Нашей компанией используется полиуретановый клей от одного из самых крупных производителей клеевых составов в России. Данный клей обеспечивает отличное качество клеевого шва, влагостойкость и морозостойкость панели.

Данная операция является, на наш взгляд, самой ответственной во всем технологическом процессе, поэтому обслуживают клеевую машину только самые квалифицированные сотрудники, имеющие не малый опыт работы и до мелочей знающие все нюансы производства сэндвич панелей ПВХ.

4. Прессование и сушка

Нашей компанией используется несколько типов прессов для различных видов продукции. Все наши пресса (механического, гидравлического и пневматического действия) обеспечивают достаточную величину и равномерность давления для формирования надежного клеевого шва.

Немаловажным условием для качественного склеивания панелей является температура и влажность воздуха. Температура в производственном корпусе независимо от времени года поддерживается в районе 20 градусов Цельсия, что является оптимальным для применяемого нами клеевого состава.

5. Распрессовка и торцовка панелей

Завершающим этапом производственного цикла является «распрессовка» и торцевание сэндвич панелей. На данный момент торцевание панелей выполняется с применением ручного труда. В ближайшее время будет введен в эксплуатацию автоматический торцовочный станок, что позволит полностью исключить человеческий фактор на данной операции и существенно уменьшит общую продолжительность производственного цикла.

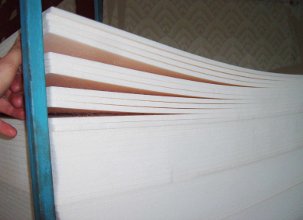

На этапе расспрессовки каждая сэндвич панель проходит тщательный визуальный контроль. Укладка в паллеты производится «лицом к лицу», что позволяет минимизировать вероятность повреждения лицевого слоя в процессе транспортировки.